FDMタイプの3Dプリンターには様々な構造があります。

基本的には3次元にベッドとプリントヘッドが相対的に動く構造となっています。

プリンターの構造

メーカーによって様々な思想があって面白いところです。

多くのプリンターは前後左右と上下にプリントヘッドとベッドがそれぞれ動きます。

その対応する軸に対して直動機構が配置されてそれをベルトやねじで駆動しています。

直動機構の種類、駆動方式と精度。

直動機構はリニアガイド、リニアシャフト、ローラーガイド等様々な方式があります。

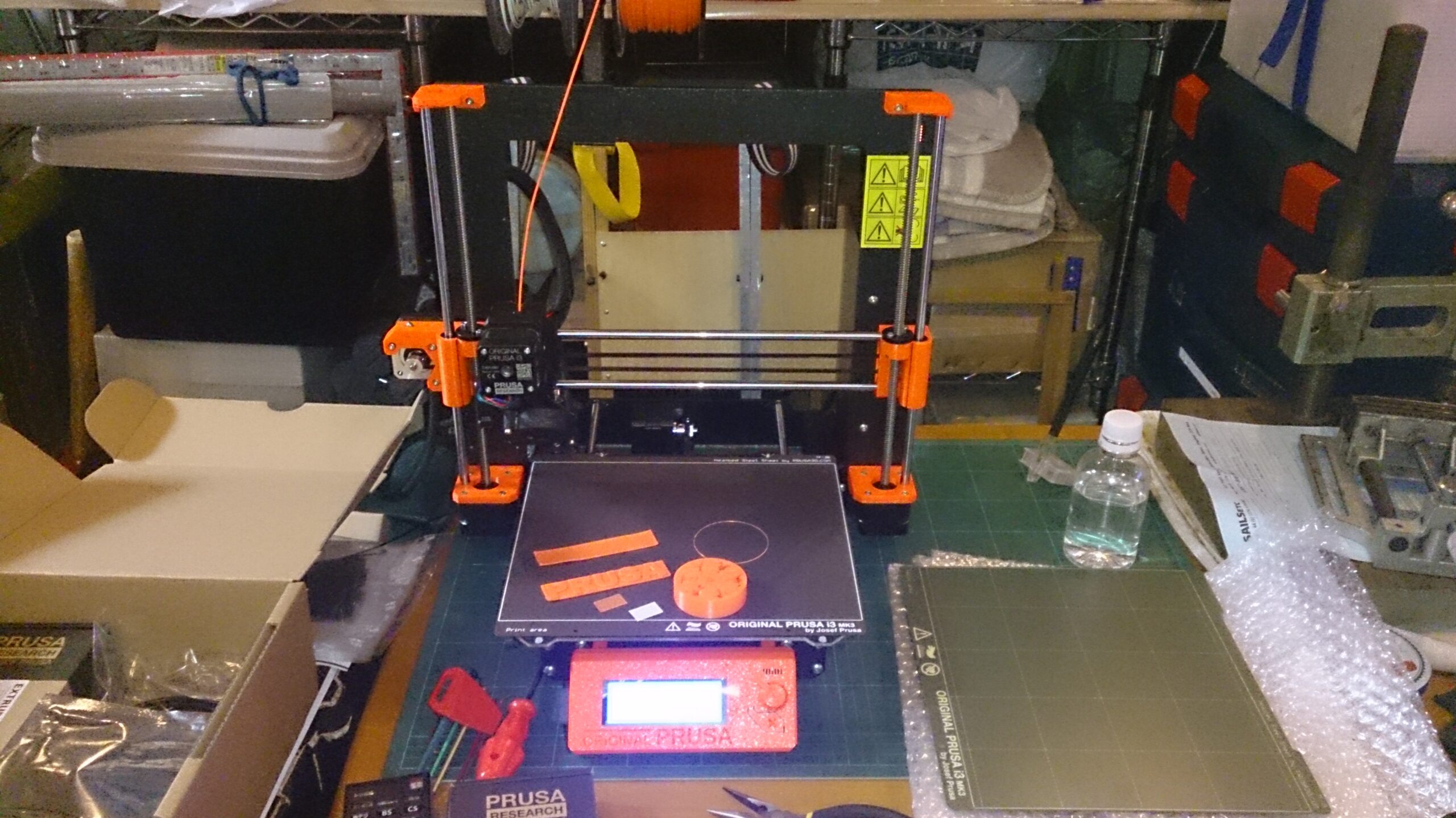

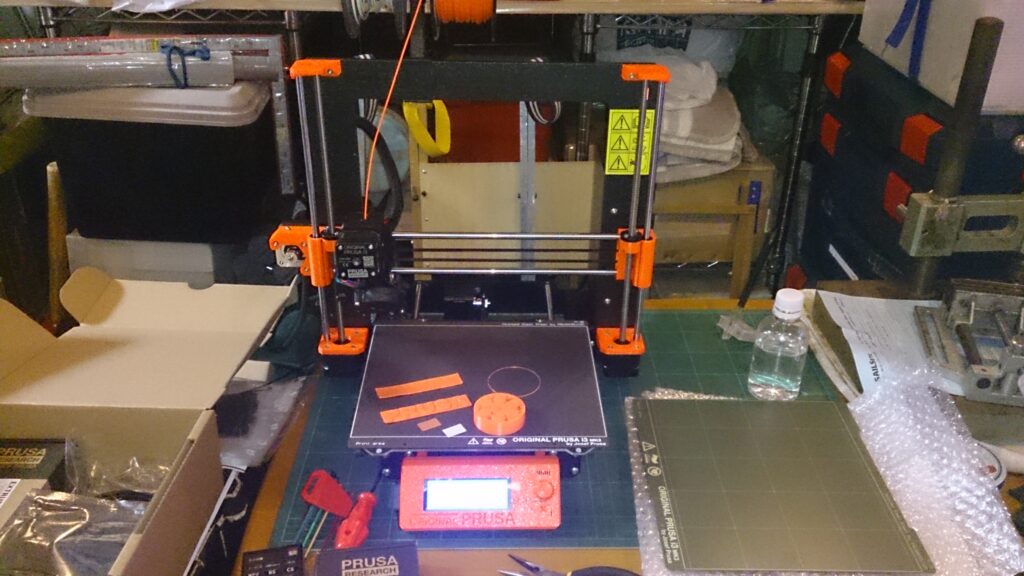

上のオレンジの3Dプリンターの直動機構は3軸ともに”リニアシャフト”で駆動方法は上下の移動は”角ねじ”で、前後左右は”タイミングベルト”で駆動しています。

”リニアシャフト”は1本だと回転してしまうので2本のセットで利用されます。

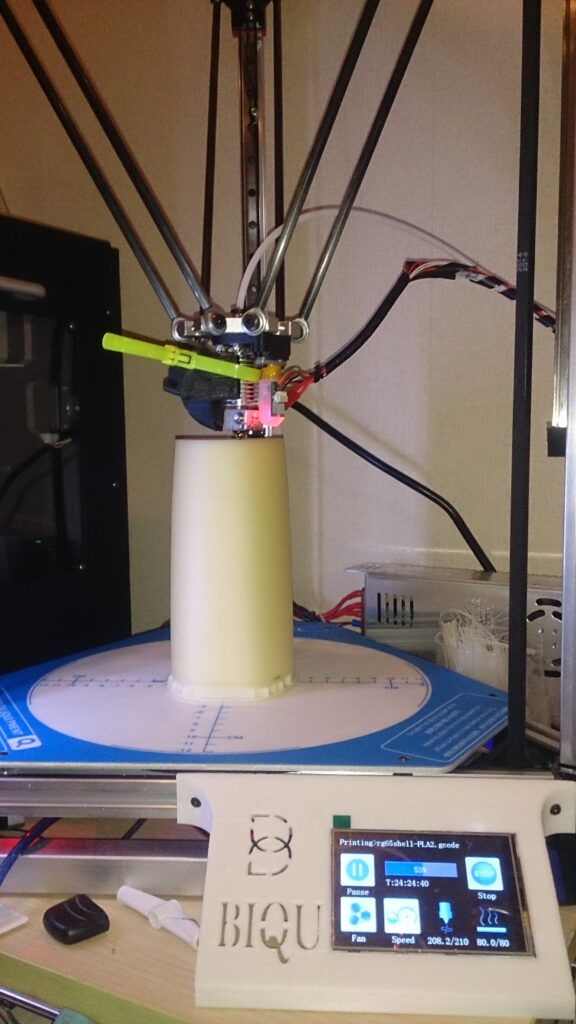

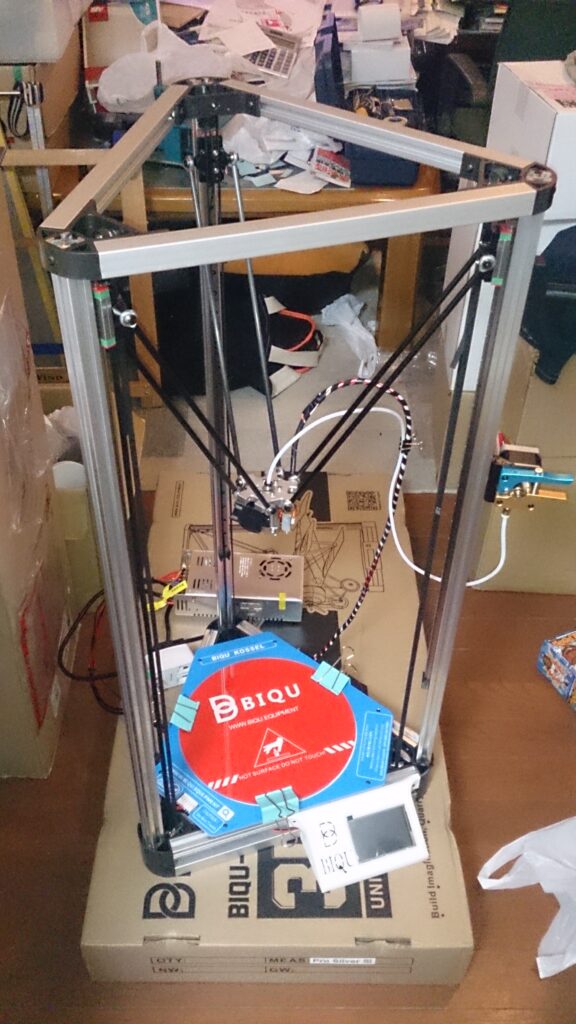

下の”デルタ型”のプリンターは3つの軸ともに直動機構は”リニアガイド”で”タイミングベルト”で駆動しています。

タイミングベルトの場合は適切な張力で張られていないと積層がずれたりする場合があるので自分で組み立てを行う場合はゲージを利用するなどして張力を確認してください。

”ローラーガイド”は押し出しのアルミフレームの溝を硬質のローラーで挟んで直線に動くようにしています。

一般にローラーガイド、リニアシャフト、リニアガイドの順で高精度な直動機構になります。

その太さや与圧、メーカー、組み立て精度やその取り付け方法、モーターの能力、フレームの剛性などにもよるので必ずしもリニアガイドだから高精度とは限らないです。

デルタ型のプリンターのリニアガイド

駆動方式としてはタイミングベルト、角ねじ、ボールねじ等が採用されていると思いますが圧倒的にベルト駆動が軽量の場合が多いです。

軽量であれば高速での駆動に有利に働きます。

逆に角ねじやボールねじは高速に動かす必要のない上下に動かす軸に使われ重量によるたわみが少なくなるように使われる傾向です。

この場合もその太さや与圧、ベルトならその張力、メーカー、組み立て精度やその取り付け方法、モーターの能力、フレームの剛性などにもよって精度やスピード、加速度に影響します。

逆にボールねじは研削で作られるので精度は高いです。

その分コストが高くねじのピッチが大きくなる傾向があります。

その場合は制御するモーターの保持力や細かい回転ピッチが要求される場合があるのであまり使われないようです。

工作機械であればボールねじ、サーボモーターの組み合わせでリニアスケールでの高精度なフィードバック制御を行います。

ですが3Dプリンターの軸制御では明らかにオーバースペックなのでそこまでの事は産業用の機種でもない限りないと思います。

SLAタイプのプリンターでは採用があるようですが私は3Dプリンターでは利用したことがないので実際はどうなのかは解らないです。

ボールねじはそのグレードや与圧、ねじ径、制御に利用するモーター、ねじの保持方法、モーターとの接続方法、メーカー等の組み合わせで適切に組み立てを行わないと精度が出ない場合があるので家庭用のFDMタイプの3Dプリンターにはオーバースペックな機構のようにも思います。

特殊な例ではデルタ型と呼ばれるものがあり6本のアームで3方向のそれぞれ2本づつのアームを上下に動かすことにより制御します。

写真はデルタ型のプリンターです。

デルタ型のプリンターはベッドが固定で設置面積が少なく、比較的高さの高いプリンターが多いので高さの高いプリントが多い方にはお勧めです。

デルタ型のプリンターはベッドが固定。

重量の大きなプリントでもベッドが傾いたりすることもほぼありません。

プリントヘッド側しか動かないので大きなプリントでも安定してプリント出来ます。

ベッドが水平方向に動くタイプのプリンターではプリントした部品が重くなりベッドが急激に動いたときにステッピングモーターが脱調してしまう事があります。

デルタ型の場合はステッピングモーターが脱調してプリントを失敗することを心配する必要が無いというのもいいところです。

フィラメントの径と供給方法について。

フィラメントをメーカー指定の物しか利用できないようなプリンターがあります。

様々なフィラメントを利用したい場合はそういったメーカーのプリンターを選ばないようにしましょう。

多くのフィラメントメーカーは1,75mmの径のフィラメントをラインナップしていますので特別な理由が無ければ1,75mmのフィラメントが利用できるプリンターを選んでおくようにしましょう。

材料によっては吸湿してしまう材料もあるのでフィラメントを乾燥した状態に保つ方法も考慮しましょう。

フィラメントを乾燥させた状態でプリンターにフィラメントを供給できるフィラメントドライヤーも販売しているので必要に応じて準備しましょう。

エンクロージャーについて。

最初からプリンターが箱状に覆われている場合はあまり問題ないのですがオープンなタイプの場合はエンクロージャーのオプションが有ったり自分でエンクロージャーを作ったりする必要が出てくる場合があります。

耐熱性が高い材料や高強度の材料はエンクロージャーがあるほうがプリントしやすい場合が多くメーカーによっては指定されていることもあります。

ABSなど熱収縮する材料を利用する予定のある方は考慮しておくことをお勧めします。

低熱収縮を謳ったフィラメントでもエンクロージャーがあるほうが明らかに品質の高いプリントが得られるので必須の設備だと私は考えています。

またプリンターがエンクロージャーに入っていることによって騒音も軽減され匂いも抑えられます。

プリンターを購入する前に考慮しておくことを強く推奨します。

関連記事