今回はバルブ鋳造のためのバルブのメス型の製作について紹介します。

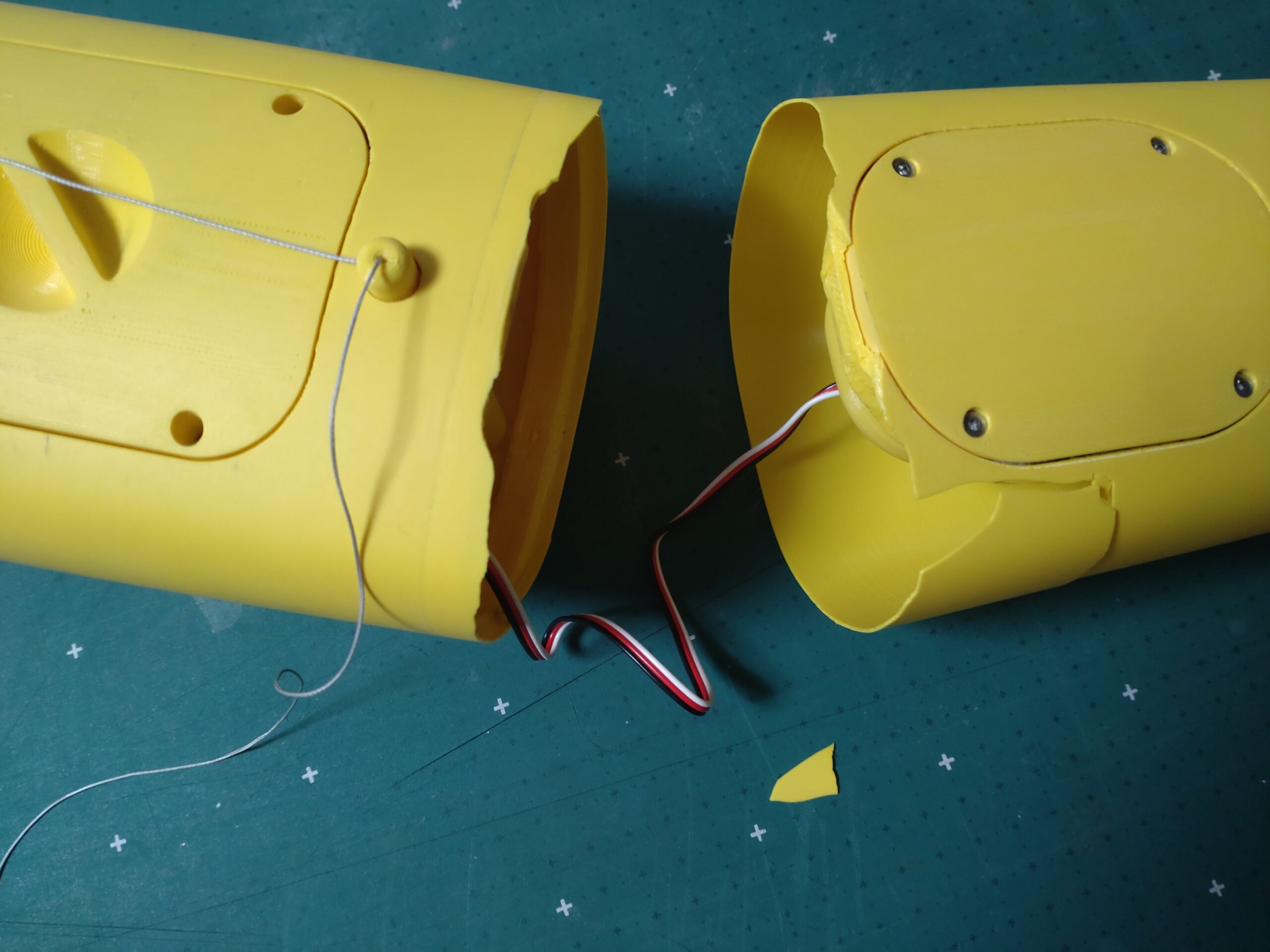

ハルは壊れてしまったけどやれることはやって行こうかと( ^ω^)・・・。

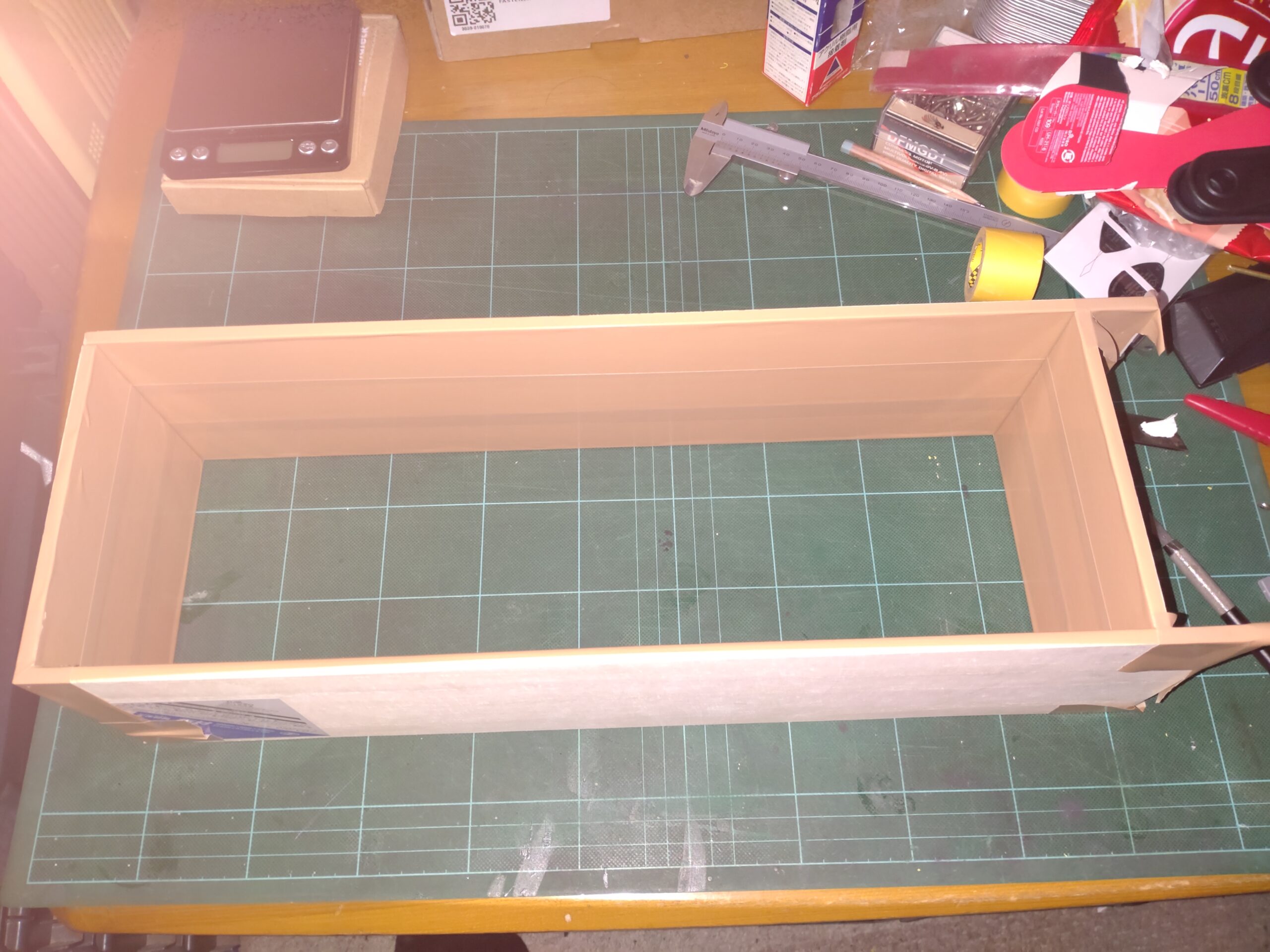

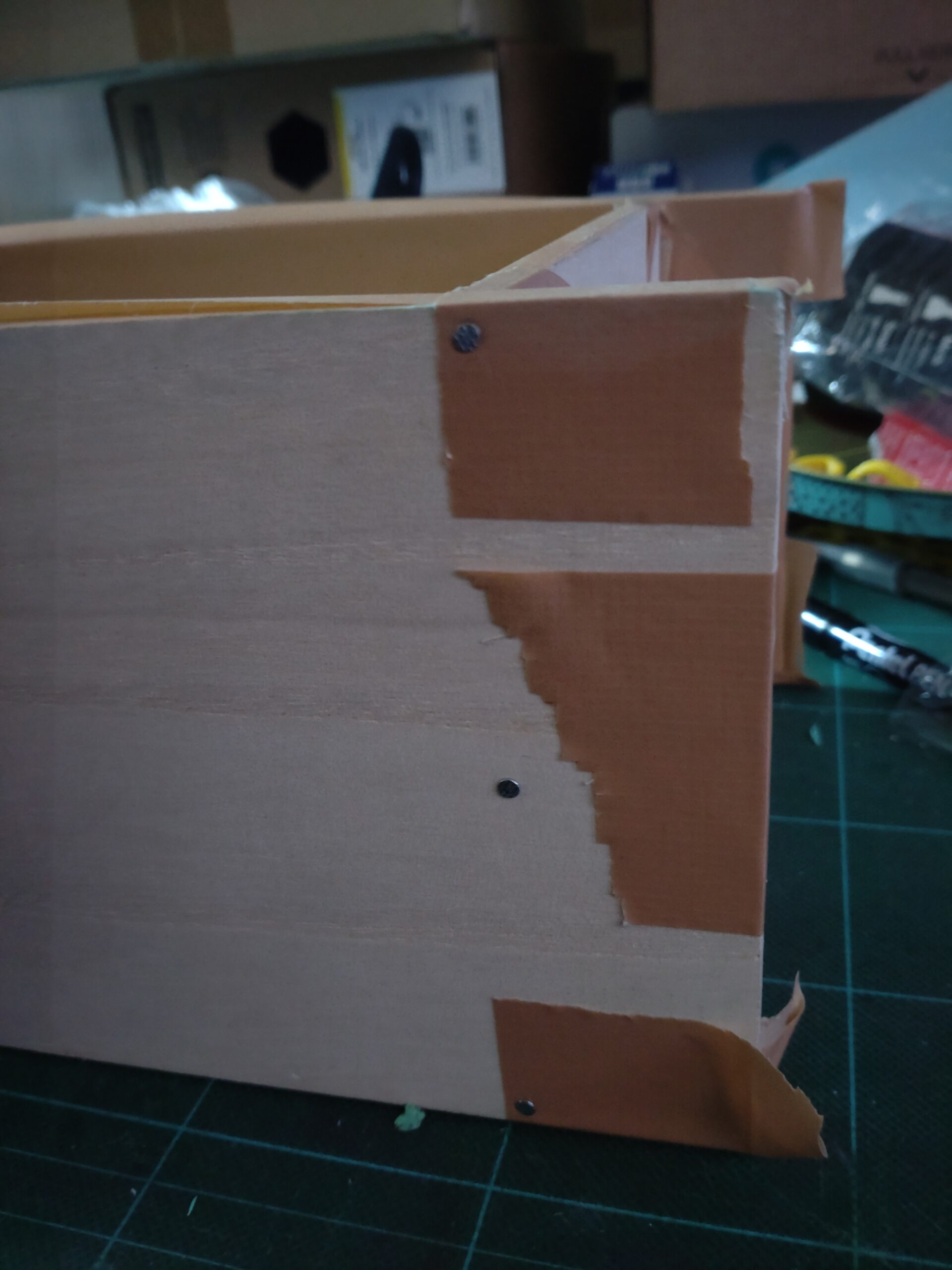

型枠の補強

前回型枠を組み立て釘が無くそのままになっていた型枠ですが・・・。

下穴を開けて釘打ちしました。

各コーナーに3本釘を打って12本釘を打っておきました。

型のかさ上げ。

粘土の量を抑制するためにスタイロフォームを埋め込んんでいきます。

こんな感じでバルブのオス型の配置を考えてスタイロフォームを敷き詰めてみました。

何かのあまりのスタイロフォームなので形はバラバラです。

出来るだけ隙間なく詰め込みます。

でオス型が型の深さの半分になるところで配置できるように高さを調整しました。

全てを粘土で埋める必要はないので一部かさ上げして対応しています。

粘土が足りないので( ^ω^)・・・。

オス型の埋め込み

あらかじめ型枠の半分となる位置に線をマジックで引いておき目安として作業しました。

で粘土を型の周りに配置していきます。

とりあえずだいたい粘土を敷き詰めたところです( ^ω^)・・・。

バルブの雄型に入れておいた真鍮の3mmの棒を型枠の半分のところに配置出来るように雄型を埋め込みします。

湯口、空気抜き、位置決め用のボスを配置して型を整形していきます。

真鍮の丸棒は型枠に接触させて真鍮の丸棒が出来上がった型から出せるようにしておきます。

この真鍮の丸棒はキールにバルブを取り付ける際の基準として利用します。

なので曲がったりしないように気を付けて作業を行ってください。

この時雄型の配置と湯口、空気抜きの配置は鋳造をする上で大変重要です。

空気がたまるような配置は基本的に鋳造物が不良となる場合が多いので注意が必要です。

今回はこのように配置してみました。

で出来るだけ平らに粘土を均した後で

湯口、

空気抜き、

位置決め用のコーン

を配置していきます。

この時鋳込むときに型が割れるように抜き勾配を意識して作業をしました。

真ん中よりの湯口から溶けた鉛を流し込みます。

空気がバルブの前側から抜けて溶けた鉛がバルブの後ろ端まで鉛が届くように考えました。

鉛を湯口から注いで型の空気抜きと後端から上に伸びる穴から鉛が出てくれば鉛の充填はうまく出来ているはずです。

耐熱セメントの流し込み。

型が出来たら耐熱セメントを既定の水とよく混ぜます。

この耐熱セメント最初はぼそぼそで水を足したくなります。

ですがそこは我慢して粘土の型が崩れないように少しづつ入れて均しているうちにひたひたになります。

よく型をゆすって空気を抜きます。

計算通りだと型枠の高さより内部の凸の容積分のセメントがあふれるはずなんですが( ^ω^)・・・。

どうなんでしょ?。

とりあえず耐熱セメントが乾燥するまで1日~2日待ちます。

記事

R0.0 新規作成 2023.11.19